#1 旋盤加工とは?基礎から種類・手順まで徹底解説

旋盤加工は、回転している材料に刃物を当てながら不要な部分を削り取り、所望の形状に仕上げる切削加工です。特に円筒形状の部品を高精度に加工できるため、自動車部品や航空機部品、産業機械など幅広い分野で採用されています。

被加工材を主軸に固定して回転させることで、同心円や円錐などの複雑な形状を一度に仕上げられる点が大きな特長です。それに加えて、近年はNC旋盤やCNC旋盤などの自動制御技術が普及し、高い生産効率と安定した品質を実現できるようになりました。

本記事では、旋盤加工の仕組みから使用される機械や工具、具体的な工程や安全対策までを包括的に解説します。初心者から経験者まで、実務に役立つ知識を深められる内容となっていますので、ぜひ最後までご覧ください。

目次[非表示]

- 1.旋盤加工の仕組みと基本構造

- 1.1.回転運動による切削の原理

- 1.2.フライス加工との違い

- 2.旋盤加工のメリット・デメリット

- 3.旋盤加工で使用される機械と工具

- 3.1.汎用旋盤・NC旋盤・CNC旋盤の特徴

- 3.2.旋削バイトの種類

- 4.旋盤加工で対応できる代表的な加工方法

- 4.1.外径加工・内径加工

- 4.2.テーパー加工・端面加工

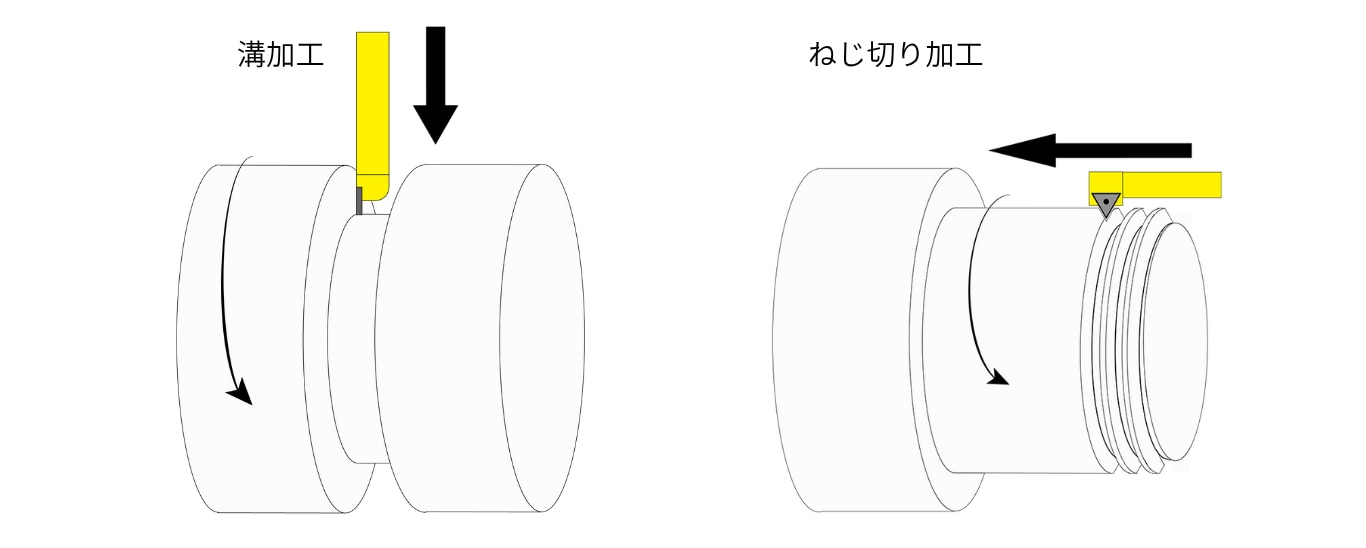

- 4.3.溝加工・ねじ切り

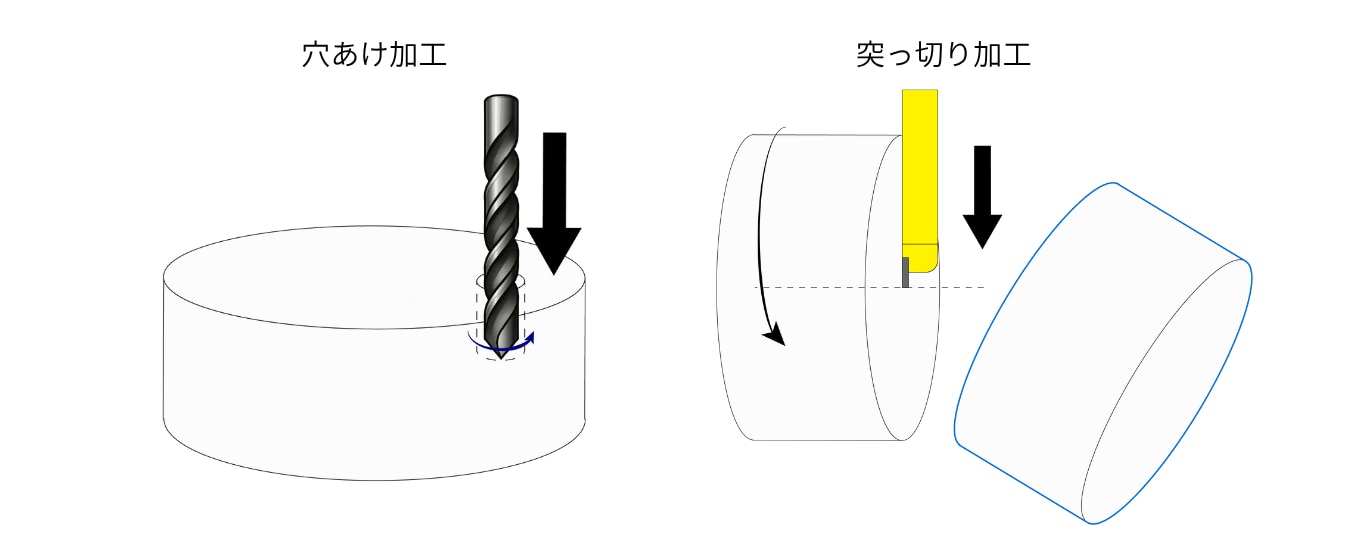

- 4.4.穴あけ・突っ切り

- 5.旋盤加工に使用できる主な材質

- 6.旋盤加工の一般的な作業手順

- 7.旋盤加工を行う上での注意点

- 7.1.安全対策とメンテナンス

- 7.2.材料や切削条件への配慮

- 8.まとめ

旋盤加工の仕組みと基本構造

旋盤加工の基本は、被削材を回転させながらバイトと呼ばれる刃物を当てることによって材料を切削する点にあります。

まず、旋盤には材料を固定する主軸とチャック、工具を保持する刃物台、送り装置などの構成要素があります。被削材が強力に固定されて回転することで、あらゆる切削操作が可能となります。このとき、回転数や送り速度、切り込み量などを最適に設定しないと、仕上げ面や加工精度に大きな影響が出ます。

また、フライスやマシニングセンタと違い、旋盤では被削材自体が回転するため、丸い形状や穴あけ加工が効率的に行えます。一方で回転対称でない形状の加工は不得手な場合が多く、適切な工程設計や複合加工機との組み合わせが求められます。

回転運動による切削の原理

被削材を主軸にしっかりとチャックで固定し、高速回転させながら固定された刃物を移動させるのが旋盤の切削原理です。円柱や円錐、球面などの多様な回転対称形状を精密に加工することが可能で、内径や外径を削り出す工程の多くを一台で網羅できます。特に刃物台に複数のバイトを取り付けられるNC旋盤では、段取り替えを最小限に抑えて柔軟な加工が行える点がメリットです。

フライス加工との違い

フライス加工では工具自体が回転し、固定された材料に対してバイトやエンドミルを接触させますが、旋盤加工はその逆に材料が回転し、工具が固定されて動く構造になっています。そのため、フライス加工に比べて円筒形状やねじ切りなどの加工が得意で、一方で角形や平面形状の加工には別のアプローチが必要になります。旋盤とフライスを組み合わせる複合加工機も登場しており、工程の集約化や生産性向上に寄与しています。

旋盤加工のメリット・デメリット

円筒形状の高精度加工が得意な旋盤ですが、同時に回転体を前提としているための制約も存在します。

旋盤は被削材を回す構造なので、円柱や円錐などの形状をスピーディーかつ正確に加工できます。強度のあるチャックで材料を固定するため、ぶれが少なく、高い寸法精度を得やすいのも特長です。また、治具を取り付ける手間が比較的少なく、多品種少量生産にも対応しやすい利点があります。

しかし、円筒形状以外の加工には適さないケースもあるため、複雑な角度付けや平面加工が必要な場合はフライス加工やマシニングセンタとの連携が必要です。さらに、回転速度や切削条件を誤ると振動や切削不良が起こりやすくなるため、現場での適切な設定と作業者の技能が求められます。

メリット

同心円や回転対称の部品加工では非常に高い精度を実現できるのが旋盤加工の強みです。段取りがシンプルで治具が少ないため、少量から大量まで幅広く対応でき、生産性が高い点も魅力といえます。

デメリット

旋盤は素材が回転する前提の加工機なので、角形状や球面以外の非回転対称形状には不向きな場合があります。また、切削時の衝撃や振動に注意しなければ、工具や材料が破損するリスクも存在します。

旋盤加工で使用される機械と工具

旋盤加工を効率的かつ高精度に行うには、目的や作業量、精度要件に合った機械選定と工具選択が欠かせません。

汎用旋盤では作業者が手動で操作を行い、細かな調整や職人的な技術が必要とされます。一方、NC旋盤やCNC旋盤では数値制御により自動で送り量や主軸回転数をコントロールできるため、高い再現性と効率性を両立できます。タレット部分に複数のバイトを取り付けられるタイプは、段取り替えを最小限に抑えて多様な切削を連続して行えるのが特長です。

工具の選定も重要で、バイトの材質や形状によって加工精度や寿命が大きく左右されます。一般的には、超硬バイトやセラミックバイトが高い切削性能と耐久性を兼ね備えているため、金属などの硬質材料に用いられることが多いです。

汎用旋盤・NC旋盤・CNC旋盤の特徴

汎用旋盤は操作が完全手動であるため、熟練者のノウハウが活かせる反面、作業効率には限界があります。NC旋盤やCNC旋盤は数値指令により刃物の位置や送り速度を自動管理するため、初心者でも安定した精度を得られやすく、量産を含む多岐にわたる生産シーンで活躍します。

旋削バイトの種類

旋削バイトには、外径加工用・内径加工用・溝入れ用・ねじ切り用など、多種多様な形状が存在します。これらは取り付け方法やチップの交換性などによっても選択が異なり、被削材や加工目的、品質要件に合ったバイト選定が必要です。

旋盤加工で対応できる代表的な加工方法

旋盤では、被削材が回転している特性を活かして多彩な切削工程が行えます。

代表的な加工には外形を成形する外径加工、穴を広げる内径加工、テーパー加工や端面加工などがあり、いずれも回転対称形状の高精度仕上げを狙うことができます。また、バイトを使ってねじ山を削り出すねじ切り加工や、溝を形成する溝加工など、円周方向の作り込みが必要な工程にも対応可能です。

さらに、ドリルによる穴あけ加工や突っ切りバイトで材料を分断する作業も行えます。複数の工具を段取りよく使用することで、一度のセットアップで多段階の加工を完了したり、短時間で高精度の部品を大量生産できるのが大きな特徴といえます。

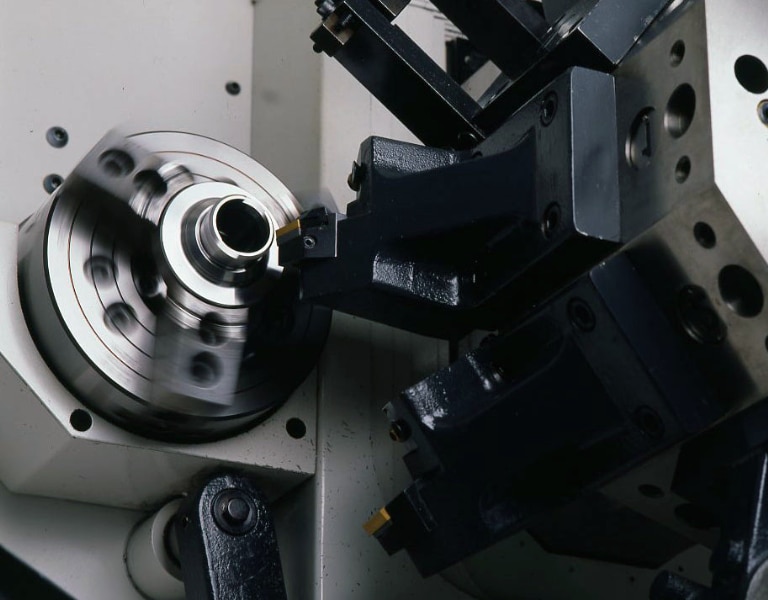

外径加工・内径加工

外径加工は、材料の外側を削って所望の外径に仕上げる工程です。内径加工は内側を広げる形で行われ、ボーリングバーや内径バイトを用いて穴の寸法精度や真円度を高めます。どちらの加工も旋盤の基本となる工程であり、被削材の回転速度や送り速度を適正に設定することで表面粗さもコントロールできます。

外径加工は、材料の外側を削って所望の外径に仕上げる工程です。内径加工は内側を広げる形で行われ、ボーリングバーや内径バイトを用いて穴の寸法精度や真円度を高めます。どちらの加工も旋盤の基本となる工程であり、被削材の回転速度や送り速度を適正に設定することで表面粗さもコントロールできます。

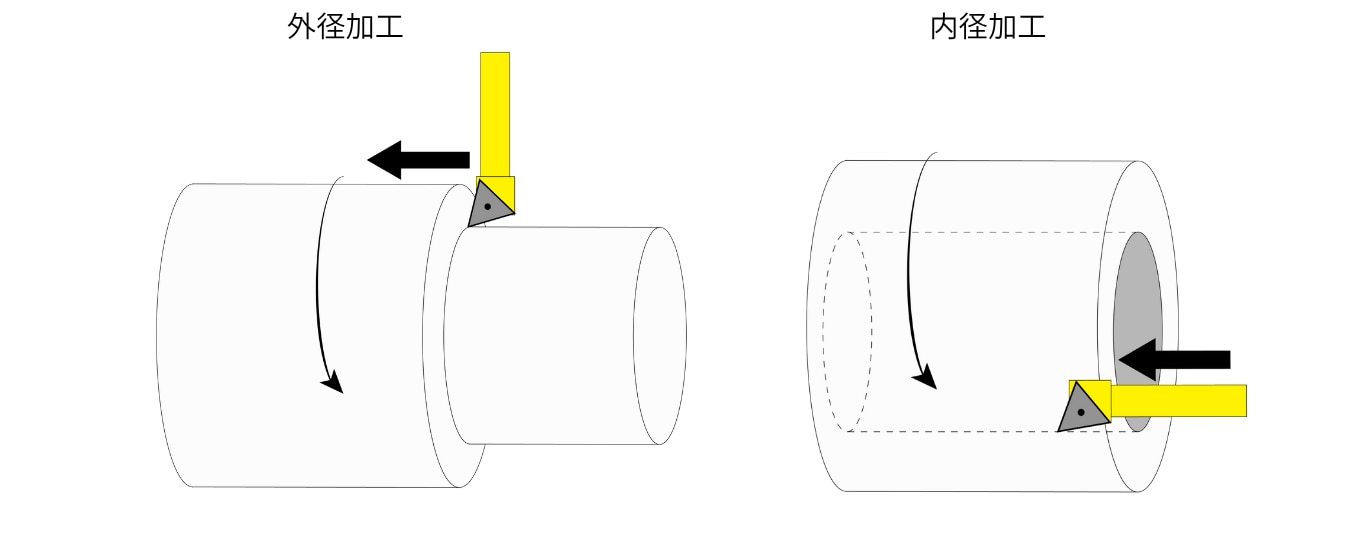

テーパー加工・端面加工

テーパー加工では、バイトの送りを工夫して円錐形状や斜面をつくります。端面加工は、材料の端を平面状に整える工程であり、次の組立工程や強度確保のために非常に重要です。どちらも正確な角度指定や寸法管理が要求されるため、刃物台の設定や測定機器との連携が欠かせません。

テーパー加工では、バイトの送りを工夫して円錐形状や斜面をつくります。端面加工は、材料の端を平面状に整える工程であり、次の組立工程や強度確保のために非常に重要です。どちらも正確な角度指定や寸法管理が要求されるため、刃物台の設定や測定機器との連携が欠かせません。

溝加工・ねじ切り

シャフトやフランジに溝を入れる場合や、ねじ山を成形する際にはそれぞれ専用のバイトを使用します。ねじ切り加工ではバイト形状と回転速度の同期が重要で、位置ずれが起こらないように数値制御で管理することが精度向上の鍵となります。

シャフトやフランジに溝を入れる場合や、ねじ山を成形する際にはそれぞれ専用のバイトを使用します。ねじ切り加工ではバイト形状と回転速度の同期が重要で、位置ずれが起こらないように数値制御で管理することが精度向上の鍵となります。

穴あけ・突っ切り

ドリルを用いた穴あけ加工は、主軸を回転させた被削材に対して軸方向に刃具を進めて行います。突っ切り加工は完全にパーツを切り離すときに行う工程で、バイトの刃厚や送り量を適切に設定しないと刃先への負荷が大きくなるため注意が必要です。

旋盤加工に使用できる主な材質

旋盤加工は金属だけでなく、多様な種類の素材に対しても柔軟に対応できます。

金属素材では、一般構造用鋼やステンレス鋼といった一般的なものから、熱に強い特殊鋼や耐食性に優れた合金鋼など、幅広いバリエーションが加工対象になります。アルミニウムや銅、チタンなど、加工難易度やワークハーディングの特性が異なる素材にも適切に対応することで、求められる用途や強度を満たす部品が製造可能です。

樹脂素材では、MCナイロンやPOM(ポリアセタール)、さらにはガラス繊維強化プラスチックなどが代表的です。これらは金属に比べて切削抵抗が小さく高速加工がしやすい反面、熱による変形やバリの発生には注意を要します。

金属素材(鋼・ステンレス・アルミなど)

鋼やステンレス、アルミなどは自動車や航空機、産業機械部品など幅広い用途で重宝されます。それぞれ切削時の摩耗特性や熱伝導率が異なるため、使用するバイトの材質や切削条件を細かく調整することで長寿命と高効率を両立できます。

樹脂素材(MCナイロンなど)

MCナイロンやPOMなどは軽量かつスムーズに加工可能ですが、高回転で削ると熱変形やバリが発生しやすくなります。切削油の冷却効果や工具の選定を工夫することで、精密な寸法精度と美しい切削面を得ることができます。

旋盤加工の一般的な作業手順

旋盤加工では、初期の準備から仕上げまでの一連の流れを段取り良く進めることが重要です。

最初に行うチャッキングや工具セッティングの段階で、被削材の芯の位置合わせやバイトの高さが狂っていると、加工不良や工具欠損の原因となります。必要に応じてメジャーやゲージを活用して位置や送り量を調整し、安定した回転と適正な切削が行える環境を整えます。

荒加工では大きな切り込み量と適度な送り速度を用いて短時間で材料を削り落とし、最終形状に近づけるのが一般的です。その後の仕上げ加工でサイズや表面精度を整え、製品としての品質を確保します。NC旋盤などでは、プログラム通りに刃具が動くため、一度条件を確立すれば量産性が高く、寸法のバラツキも極めて少なくなります。

① 切削工具と材料の取り付け・準備

まずは材料をチャックで確実に固定し、バイトを刃物台に取り付けて切り込み方向や角度を調整します。ここでの芯出しや工具の高さ合わせが不十分だと、焦げ付きや面精度の低下、バイトの折損など様々なトラブルが発生しやすくなります。

② 荒加工(粗削り)

荒加工では主に素材を一気に削り取ることで大まかな形状を形成します。切り込み量や送り速度を大きめに設定し、工具寿命と加工時間のバランスを考慮しながら作業を進めるのがポイントです。

③ 仕上げ加工

仕上げ加工では、製品の最終寸法と表面粗さを満たすように切削条件を細かく調整します。NC旋盤やCNC旋盤を用いると、刃物の移動量や送り速度を繰り返し精度高く再現できるため、量産時にも一定の品質を維持しやすいメリットがあります。

旋盤加工を行う上での注意点

安全管理と適切な切削条件の設定は、作業効率や製品精度を大きく左右します。

旋盤加工には高速回転するチャックや切りくずが飛散するリスクがあるため、安全カバーや防護メガネの着用が必須です。さらに、刃物やチャックが適切にメンテナンスされていないと、切削トラブルや精度不良の要因となる可能性が高まります。定期的な清掃や刃物交換のスケジュールを管理することが大切です。

また、切削時の熱対策や潤滑が不充分だと、表面粗さや寸法精度に悪影響を及ぼします。特に難削材や樹脂素材を扱う場合には、切削油の種類や冷却方法を慎重に選定し、切り込み量と送り速度のバランスを最適化することで、道具や材料の負荷を軽減すると同時に高品質な加工を実現できます。

安全対策とメンテナンス

旋盤の主軸部やチャック周辺は常に危険を伴い、切りくずなども高速で飛散するため、防護カバーや保護具の使用が必須です。定期的な掃除や給油、各部品の摩耗状態のチェックを行い、異常があればすぐに修理や交換をして事故を未然に防ぐ必要があります。

材料や切削条件への配慮

被削材の種類や熱伝導率、切りくずの排出特性などを踏まえて、最適な回転数や送り速度、切り込み量を選定することが重要です。工具の材質や形状も考慮しながら加工条件を細かくチューニングすることで、安定した品質と工具寿命の延長を実現できます。

まとめ

旋盤加工は、円筒形状における高精度な切削を可能にする重要な製造技術であり、多岐にわたる産業分野で活用されています。

被削材の回転を活かして外径・内径加工やねじ切り、テーパー加工などを効率的に行えるほか、NC旋盤やCNC旋盤を導入すれば段取り替えの手間を大幅に減らし、高い再現性を得ることが可能です。素材や切削条件の理解、安全管理を徹底することで、品質の高い部品を安定的に生産できる点が魅力と言えます。今後も複合加工機との組み合わせや最新の制御技術により、さらに高度な形状や高精度な部品を生み出す重要なプロセスとして発展が続いていくでしょう。