#2 切削加工における切りくずの見極めと対策~色・形状から処理方法まで徹底解説~

切削加工では、ワークを最適な形状に仕上げる過程で膨大な量の切りくずが発生します。切りくずの形状や色は加工状態を映し出す重要な指標であり、適切な対処によって作業の効率や品質を大きく改善できます。

本記事では、切りくずと切粉との違いから、切りくずの形状が示す意味、工具の状態との関係、そして安全面にも関わる切りくず処理方法まで、多角的に解説していきます。切りくずから得られる情報を活用し、品質と生産性を向上させるためのポイントを見つけましょう。

切削加工における切りくず管理は、作業現場の安全性や効率を左右する大きな要因でもあります。本記事を通じて切りくずの性質を深く理解し、最適な切削条件の設定や工具の選定方法、そしてトラブルを未然に防ぐ工夫を身につけてください。初心者の方でも取り組みやすいコツを取り上げ、着実なレベルアップを目指します。

目次[非表示]

切りくずと切粉の違いとは?

まずは切りくずと切粉、この2つの用語に着目し、その背景と使い分けを整理します。

切りくずと切粉は、いずれも切削加工によって生じる金属片を指しますが、現場では微妙に用語の使い分けがあります。一般的には、切りくずは長さや形状がはっきりしたものを指し、切粉はより細かい粉状の屑を指すことが多いです。用途や規格上の分類にこだわりすぎず、両者を的確に扱えることが大切です。

切りくずは工具の当たり具合や被削材の性質を映し出すため、工程管理において重要な監視ポイントになります。一方、切粉は微細で飛散しやすく、作業環境や機械内部に堆積する危険性があるため、こまめな除去と適切な排出システムが求められます。これらを正しく区別して整理することで、安全性と加工精度をより高められます。

近年は、高速切削や自動化ラインの普及により、従来よりも大量の切りくずや切粉が発生する傾向があります。こうした状況で切りくず・切粉の特性を理解できないと、処理の遅れによるダウンタイムやトラブルにつながりかねません。まずは両者の違いを整理し、管理や対策の基礎を固めることが重要です。

切りくずが注目される理由

切りくずは単なる金属の廃棄物にとどまらず、切削条件や工具の状態を読み取るための重要な手掛かりです。形状や色合いから、切削時の温度や負荷が予想でき、加工品質を評価する一助となります。こうした情報を活かせば、ダウンタイムの予防や製品品質の安定につなげられます。

特に、長く連続して出る切りくずは、工具が過度に負荷を受けている可能性や切削条件が適切でないことを示唆します。逆に、細かく分断されている場合は、チップブレーカがうまく機能しているなど、切削が安定しているサインとも言えます。切りくずを用いた分析は、経験値に頼らず合理的なアプローチにつながります。

生産ラインの自動化が進んだ現代では、切りくずをリアルタイムで監視し、異常検知を行うシステムも登場しています。これにより、刃物の摩耗や切削条件の変化をいち早く知り、適切な補正を行うことが可能になります。切りくずをただ捨てるだけでなく、工程改善のキーとして捉える意識が、大きな差を生むのです。

切りくずから判断できる加工状態

切りくずの形状や色は、加工精度や工具の状態を把握するうえで欠かせないポイントです。

切りくずの状態には、被削材や切削条件の情報が集約されています。形状が乱れていれば、工具の摩耗や振動が生じている可能性があり、切削温度が過剰であれば焼け色に変化が出てくることもあります。こうした切りくずのサインを見逃さず、定期的に工具や設定値を点検することが重要です。

切りくずを詳細に観察することで、被削材の特性も解明しやすくなります。硬度が高い材質では切りくずが細かくちぎれやすく、粘りのある材質では長く伸びた切りくずが発生しやすいという特徴が見られます。トラブルの未然防止には、これらの性質も合わせて理解しておくとよいでしょう。

また、切りくずの状態は仕上げ面にも大きく影響し、粗い表面や傷を誘発することがあります。特に高速切削では、切りくずの排出速度が上がる一方で、熱の発生量も増大しやすくなります。適切な冷却や排出装置を配置して、安定した加工状態を保つことが欠かせません。

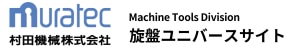

形状別(流れ形・せん断形・き裂形・むしれ形)の特徴

切りくずの形状は主に流れ形、剪断形、亀裂形、むしれ形の4種類に大別されます。流れ形は被削材がよく切れ、加工状態が比較的安定していることを示します。剪断形や亀裂形、むしれ形が多い場合は切れ味が落ちていたり、加工条件に適性がないサインとして考えられます。

流れ形切りくずは美しいカールを描きながら排出されるため、チップブレーカが正しく働いている証拠となります。一方、むしれ形は刃先に負荷が集中している可能性が高く、切削屑が細かい破片になるほど、工具やワークにダメージを与えやすいことを意味します。形状を正しく理解することが、迅速な対処への第一歩です。

亀裂形切りくずは、被削材に含まれる内部応力や、極端な高速加工などで生じやすくなります。亀裂が多い場合、切削時に衝撃が大きく刃先寿命を低下させる恐れがあります。これらの形状ごとの特徴を踏まえて、刃物の材質や切削条件を見直すことで、よりスムーズな切りくず排出を実現できます。

カラフルな焼け色が示す刃先温度

切りくずに生じる焼け色は、切削加工時の高温環境を反映しています。青や紫などのカラフルな色合いは、工具先端温度が上昇しているサインとなることが多く、酸化被膜の干渉色として表面に現れます。焼け色が濃いほど温度負荷が高く、摩耗やバイト折損のリスクが増す可能性があります。

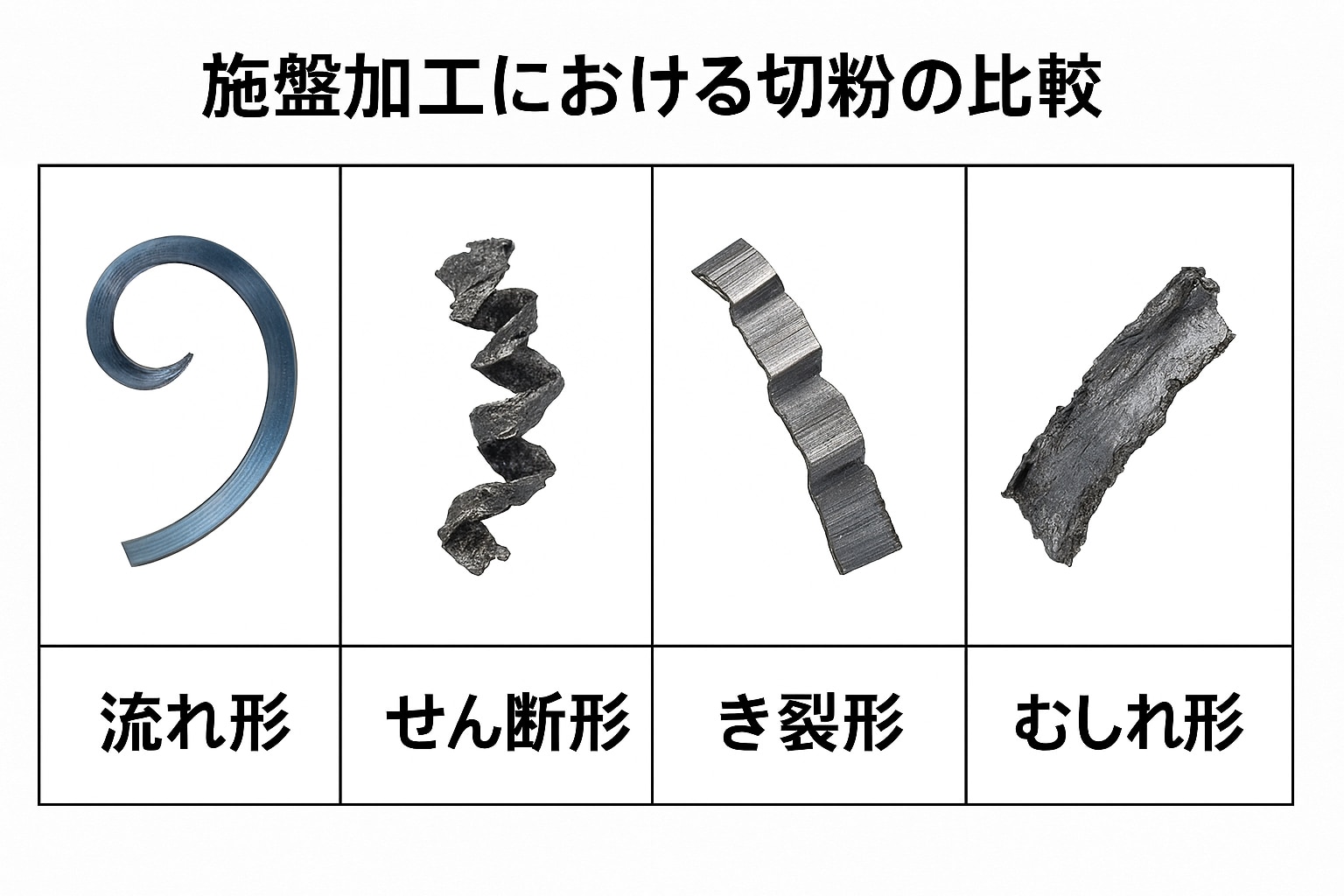

焼け色が顕著に見られる場合には、切削条件の見直しやクーラントの供給方法の改善を検討すべきです。特に高速切削時は強力な冷却が必要となり、潤滑効果の高いクーラントや高圧冷却の導入が効果を発揮します。切りくずの焼け色を観察しながら、的確に対策を打つことで摺動部の負担を軽くできます。

また、色味が連続的に変化している場合は、切り込み量や進入角度などの条件が安定していない可能性もあります。加えて、工具材質が被削材に適合していないなど、ツール選択の問題であるケースも見逃せません。カラフルな焼け色は、美しくも危険なシグナルとして、常に注意深くチェックすべき要素です。

切りくずの長さ・巻き数がもたらす影響

切りくずの長さや巻き取り回数は、作業効率や工具寿命に大きく関わります。

切りくずが長いまま機械内部に滞留すると、工具やワーク周辺への巻き付き事故を誘発する恐れがあります。長尺の切りくずはそれだけで安全リスクを高めるだけでなく、除去が難しくなることで作業能率を下げる原因にもなります。切りくずが適度に分断されるよう、工具の選定や加工条件の見直しを行う必要があります。

巻き込まれた切りくずがモーターやベルトなどの駆動部品に絡まり、機械故障を引き起こすケースもしばしば報告されています。とくに自動ラインでは、わずかなトラブルが全体の停止につながり、生産性を大きく損なう可能性があります。長さや巻き取り回数を制御する仕組みを導入することは、安定した稼働において必須の要素です。

一方で、過度に短く粉砕された切りくずは濾過装置や排出システムへの負担が増える欠点があります。微粒子となった切りくずはクーラントラインの詰まりを招いたり、搬送コストを高騰させたりする原因になりかねません。現場の設備状況や被削材の特性を考慮し、適切な長さの切りくずを生成できるようバランス調整を図ることが大切です。

作業効率と巻き込みリスクの関連

切りくずが長く連続するほど、旋盤やマシニングセンタの回転軸や周辺部材に巻き込みが発生しやすくなります。そこで、チップブレーカ付きのインサートを使用するか、切り込み量や送り速度を調整することで細かく切りくずを分断するといった対策が効果的です。結果的に、作業停止やトラブル対応の頻度を減らし、全体の効率を向上させることができます。

長い切りくずが加工現場を散乱していると、清掃作業にかかる時間や労力も増大します。加えて、作業者がうっかり踏みつけて転倒するリスクなど、安全管理上の問題も湧き上がります。これらの課題を未然に解決するためには、環境整備と合わせたプロセス改善が欠かせません。

特に自動化ラインでは、旋盤システムに取り付ける切りくず搬送装置の能力やメンテナンス状態が、ライン全体の稼働率を左右します。定期点検で切りくずのたまり具合を確認し、回収装置のベルトやフィルターを適切に交換することも重要です。こうした対策の積み重ねが、長期的な稼働安定につながります。

工具寿命への影響

刃物が摩耗してくると、思うように切りくずをサイズコントロールできなくなり、硬い部分を無理に削ってしまうケースが増えます。結果的に、切要力が増大してさらに摩耗が加速するという悪循環に陥りがちです。切りくずの長さや形状の変化を早期に察知できれば、工具交換の適切なタイミングをつかみやすくなります。

切りくずが工具にまとわりつくと、刃先の冷却が不十分になるほか、送り方向の抵抗が増大します。これによって発生する熱は、工具や被削材だけでなく機械全体に負担をかけることになります。定期的に切りくずの様子を点検し、切りくずが極端に長くなる傾向があれば、加工条件を改めるなど柔軟に対処することが望まれます。

さらに、切りくずの処理が不十分なまま切削を続けると、刃先のコーティング膜剥離やチップの欠けといった重大な破損につながる場合があります。工具が突然折損すれば、ワークを廃棄しなければならないリスクも高まります。作業現場では、切りくずを適切に管理しながら工具寿命を最大限に延ばすことが生産性向上のポイントになります。

刃物の状態と切りくず生成との関係

正しい工具の選定や更新タイミングは、理想的な切りくず形成と切削品質を左右します。

切りくずの観察は、刃物のコンディションを評価する上でも有効な手段です。たとえば、刃先の摩耗が進んでいると、切りくずが不均一な形状になりやすく、加工面にも傷が入りやすくなります。加工トラブルを未然に防ぎ、生産コストを抑制するためにも、刃物の状態と切りくずの変化をセットで確認する習慣づくりが大切です。

切りくずの形状をコントロールするために、チップブレーカなどの工具形状に工夫が施されています。これらが正しく機能しない場合、切りくずはどんどん長くなり、巻き付きや噛み込みのリスクを高めます。したがって、加工開始前の工具セットアップはもちろん、定期的な点検と調節も欠かすことができません。

切りくずの分析結果から、適切な工具材質を選択する指標を得ることも可能です。高硬度の超硬チップやセラミック系工具など、被削材に合わせて選ぶことで、切りくずの排出性と加工効率を高められます。これにより、温度や振動の負担を減らし、良好な加工結果を安定的に得る道筋が開かれます。

チップブレーカの役割と正しい取り付け

チップブレーカは、切りくずを適度なサイズに分断し、スムーズに排出する役割を担っています。適切に機能していれば、長い切りくずが発生しづらく、作業者が余計な負荷を感じることも少なくなります。反対に、取り付けがずれていたり、機種に合わない形状を選んでいると、せっかくの機能を活かせません。

チップブレーカを取り付ける際は、工具ホルダーとの間に微細なゴミやバリが入り込まないよう注意が必要です。わずかな隙間があっても、切りくずの曲げ幅に影響して思わぬ長尺化を招くことがあります。工具交換時には清掃や点検の手順をしっかりと踏むことで、長期的な性能を引き出すことが可能です。

また、チップブレーカの形状や種類は多岐にわたり、被削材や加工方法によって最適な仕様が異なります。メーカーが推奨する組み合わせやデータシートを参照し、実際の加工結果を見ながら微調整を重ねることが成功の近道です。こうしたきめ細かな対応が、切りくずの発生状況や品質安定を左右する要因となります。

工具摩耗が引き起こす切りくずトラブル

加工を進めるうちに刃先が摩耗してくると、切りくずがうまく切り出されず、長くなったり、破片状になって飛散するケースが増加します。これは工具寿命を超えた使用や切削条件がオーバースペックになっている可能性も示唆しています。反面、早めに摩耗に気づけば、刃物交換や条件再設定でトラブルを回避できます。

工具摩耗が進行すると、切りくずの断面がギザギザになりやすく、切削抵抗が増大しがちです。こうした状況では、切りくずが引っかかりを起こしやすく、ワークへのダメージや工具の折損を招くリスクが高まります。定期的な工具のチェックは生産性だけでなく、安全面を保つためにも重要です。

さらに、送り方向や回転速度を微調整しても改善しない場合は、工具自体の交換時期を示すサインとも考えられます。特に刃先コーティングが剥離したり、大きな欠けがある状態で無理をすると、構成刃先が発生したり仕上げ面にムラが残ったりするトラブルが頻出します。適切な工具管理と交換サイクルの設定によって、安定した切削が実現できるでしょう。

切りくず処理方法と安全対策

適切な切りくずの搬送・除去手段を確保することで、生産効率と作業者の安全を両立します。

切りくずを効率よく処理するために、コンベアやセパレーターを使って自動的に排出するシステムが一般的に導入されています。これらの機器が正しく動作していれば、機械内部に切りくずが溜まることを防ぎ、作業中のトラブルも最小限で済みます。人手に頼らない仕組みを整えることで、長い目で見たときのコスト削減にもつながります。

安全対策としては、高温状態の切りくずに直接触れないよう、保護具の着用や遮熱カバーの設置が欠かせません。切りくずが粉状になりやすい材質を加工する場合は、吸引装置で飛散防止するなど、作業者への健康被害を防ぐ工夫も重要です。万が一の不意な機械トラブルや巻き込み事故のリスクを下げる意味でも、日常点検の徹底が求められます。

また、クーラントの温度や濾過性能を適切に管理すれば、切りくずとの摩擦熱を低減しつつ、発生量そのものもコントロールしやすくなります。ハイスピード化が進むほどに切りくず処理装置への負担は増大しますが、防塵や防水機能に優れた設備を採用することで、トラブルを最小限に抑えることが可能です。

切りくずコンベア・マグネットセパレーターの活用

切りくずコンベアは、カットされた切りくずを定期的に排出し、機械の稼働スペースを確保するために欠かせない装置です。マグネットセパレーターと組み合わせれば、鉄系切りくずを効率よく分離し、機械内部やクーラントへの混入を減らせます。結果的に、クーラント寿命や機械の摩耗を抑えられるメリットがあります。

さらに、マグネットセパレーターは非鉄金属の切りくずにも応用できるタイプがあり、さまざまな被削材に対応する柔軟性が評価されています。自動搬送機能を搭載している場合、切りくずが大量に発生してもラインが停止することなく稼働を続けられます。こうしたシステムは自動化や省人化を目指す現場で特に重宝されるでしょう。

ただし、これらの装置もメンテナンスが怠られると、切りくず詰まりや搬送不良などの不具合を起こしやすいです。定期的に清掃し、異常振動やノイズの有無、ベルトの張り具合などをチェックすることで、長期的に安定した機能を維持できます。導入時には運用と保守の計画を明確に立てることが成功の鍵になります。

クーラントフィルタリングと排熱管理

クーラントを定期的にフィルターに通すことで、微細な切りくずや異物を除去し、加工面の品質向上と工具摩耗低減を狙うことができます。フィルタリングの精度が高いほどクーラントが長持ちし、コスト削減にもつながります。クーラントの清浄度は切削作業の安定性にも直結するため、常にチェックを欠かさないことが重要です。

排熱管理を適切に行うと、刃先とワークの温度を下げて切りくずにかかる熱負荷もコントロールできます。これにより摩擦が軽減され、切りくずが無駄に長くなるのを防ぐだけでなく、表面仕上げの均一性にも好影響を及ぼします。熱のこもりやすい加工では、クーラント循環の強化やクーラントの冷却ユニットの導入が効果を発揮します。

高精度加工や長時間稼働を行うラインほど、クーラントフィルタリングと排熱管理は欠かせません。これらを怠ると、切りくずが固着して機械稼働率が落ちたり、工具交換サイクルが短くなるといった問題が頻繁に起こります。対策を徹底することで、安定した生産と設備寿命の延長を同時に目指すことが可能になります。

吸引装置導入と作業者の安全確保

切りくずの飛散を防ぐために、加工室内を常時負圧に保つような吸引装置を導入する方法があります。これによって細かい切りくずや粉塵が外部に漏れにくくなり、作業環境の清潔さを維持しやすくなるのが大きな利点です。作業者の健康被害や視界不良なども軽減でき、安全レベルが向上します。

吸引装置は大量の切りくずを一度に吸い込むことも想定されるため、フィルターやパイプ径に余裕のある設計を選ぶ必要があります。稼働中に流量が低下しないよう、定期的な清掃とフィルター交換が欠かせません。適切にメンテナンスが行われれば、トラブルを予防しながら稼働率のアップも期待できます。

一方で、吸引装置の導入には初期コストや省スペース化の検討が必要です。しかし長期的に見ると、切りくず残留による設備不調の防止や作業者の負担軽減といった面でコストメリットが大きいといえます。安全確保と効率改善を両立させるには、各現場の状況に合った吸引システムの導入がカギとなるでしょう。

切りくずトラブル事例と改善策

現場でよく見られる切りくずに関する問題点と、その具体的な対処法を紹介します。

切りくずが原因のトラブルは、加工精度の低下や工具の早期損耗だけでなく、機械の停止や安全事故を引き起こす場合があります。現場では多種多様な被削材を扱うため、切りくずの性質も一様ではありません。一つひとつの事例を整理し、的確な対策を講じることが不可欠です。

加工面に傷がついたり、面粗さが悪化する問題は、切りくずがワーク表面に接触・干渉することが主な要因です。これを防ぐには、刃物形状やクーラント配管の見直しなど、工程全体をチェックする作業が必要になります。トラブル発生の根本原因を正しく見極めるために、定期的な切りくず観察が役立ちます。

さらに、自動化が進むほど一度のトラブルがライン全体の停止につながり、ダメージが大きくなりがちです。切りくずによるロボット誤作動などのリスクを回避するには、リアルタイム監視や定期メンテナンスといった複合的なアプローチが有効です。次の小見出しでは、具体的なトラブル例と改善策を詳しく解説します。

加工面精度の低下と対策

切りくずが加工面と工具の間に挟まると、面精度が大きく損なわれる原因となります。特に精密加工では、わずかな切りくずの混入でも表面の微細な凸凹が拡大し、製品不良を招きやすくなります。これを防ぐには、クーラントの噴射位置を再検討し、切りくずが干渉しにくい仕組みを作ることが重要です。

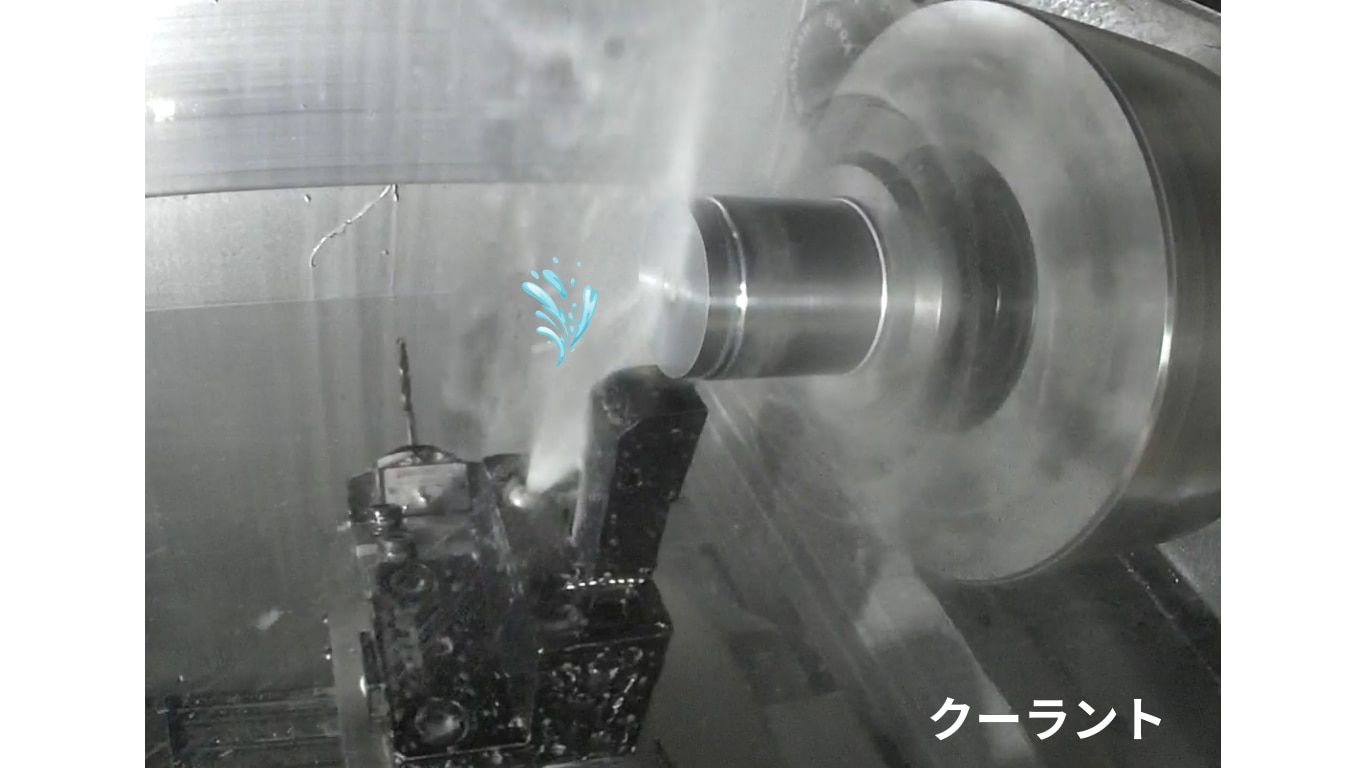

また、加工工程の途中で定期的にエアブローなどを用いて切りくずを吹き飛ばす方法も効果的です。被削材の表面を都度クリーンに保つことで、刃先とワークの適正な接触を維持できます。メインテナンスコストは増加しますが、面粗さの均一化や工具寿命の延命など、結果として高い品質とコスト削減につながる場合があります。

何より、切りくずによる表面損傷を防ぐことは、再加工や不良品廃棄を減らす意味でも大きなメリットがあります。生産性を上げながら歩留まりを高めるため、単純な定期清掃のみならず、ショートサイクルでの切りくず排出対策を組み合わせるなど、柔軟な工程設計がポイントとなります。

切りくず噛み込みと工具折損

切りくずが工具の回転軸や保持具に噛み込むと、工具の偏心や振れが生じるばかりでなく、急激に負荷が高まり折損につながるケースがあります。特に硬度の高い材質を加工するときには、送り量や回転数がわずかに変化するだけでも切りくずの巻き込み度合いが増すことがあります。

噛み込みを防ぐためには、加工方法や切削条件の最適化に加え、チップブレーカの選定や切りくず排出路の確保が欠かせません。また、定期的な工具切れ味のチェックや、切りくずの状態変化を見逃さない観察が大切です。一度折損が起きれば、周辺装置へのダメージや生産ラインのストップにつながります。

対策を徹底するには、必要に応じて切りくず巻き取り装置やガイド板などの補助具を追加設置する方法も考えられます。特に連続生産を行う設備では、細部の設計まで考慮した切りくず排出の流れを確立することが、スムーズな運転と安全性の確保への近道となるでしょう。

自動化ラインでのロボット停止トラブル

産業用ロボットを導入した自動化ラインでは、切りくずがセンサーや駆動部に入り込むことによって、誤作動や停止が起こる場合があります。小さな切りくずでもロボットにとっては大きな障害となり、急なエラーでライン全体の稼働が止まるリスクを抱えています。

配線や配管部に切りくずが付着すると、動作の妨げになるだけでなく、ショートや劣化の原因にもなりかねません。稼働チェックのタイミングや定期メンテナンスの頻度を高め、問題が顕在化する前に対処することが重要です。ロボット周辺には防塵カバーを設置するなど、機器保護策を講じるとさらに安心できます。

自動化ラインでは一部の装置が停止すると、全工程が止まるケースが多いため、損失コストも非常に大きくなります。切りくず排出路の設計や吸引設備の導入を最適化し、ロボットに余計な負担をかけないようにするのが基本方針です。こまめな掃除や監視心がけにより、安定的で高効率なライン運営が実現できます。

切りくず解析を活用した最新技術

センサーやAI技術を活用し、より高度な切りくず管理・監視を実現する最先端の試みをご紹介します。

近年、切りくずの状態をリアルタイムに解析するシステムが注目を集めています。センサーが切りくずの形状や温度、金属粒子の大きさなどを検知し、AIが異常値やパターンを学習・判定する仕組みです。従来なら熟練工の経験則に頼っていた判断を、データドリブンで可能にする点が大きな特徴です。

こうしたシステムを導入すると、不具合や摩耗兆候をいち早く把握できるため、予期せぬライン停止や大量の不良発生を回避しやすくなります。切りくずのカラーチェックや工具摩耗の進捗監視など、幅広い角度から工程を俯瞰し、適切なタイミングでメンテナンスや工程変更を行うことが期待できます。

さらに、ビッグデータ解析とも組み合わせれば、蓄積された切りくずデータのパターンから最適な加工条件を導き出すことも可能です。材料別や工具別の膨大な実績をコンピュータに学習させることで、効率の良いレシピや工具寿命の管理方法を自動的に提案するシステムも登場し始めています。

AI・センサーによる切りくず監視システム

AIとセンサーを組み合わせた監視システムでは、音響や振動データも駆使して切りくずの発生状況を把握できます。例えば、刃先に異常があると切りくずの音や振動がいつもと変わり、AIがリアルタイムでそれを検知します。これにより、従来の定期点検だけでは見逃しがちな、突発的なトラブルも早期にキャッチできるようになるのです。

さらに、高解像度カメラで切りくずの形状変化をモニタリングする技術も進んでおり、人が視認できない微細な変化まで自動で解析してくれます。予測モデルにより、近い将来の刃先寿命や加工面への影響度合いを推定し、交換時期のアラートを出す仕組みもあります。これらの連携により、ラインダウンを未然に防止できる可能性が高まります。

AI・センサーによる切りくず監視システムは、導入コストが大きい反面、運用効率の飛躍的向上や不良削減効果が期待できます。特に高精度が要求される航空機部品や自動車部品の製造ラインでは、こうした最先端技術の投資効果が顕著に現れるでしょう。

自立型切りくず排出とスマートファクトリー実現

スマートファクトリー化の流れに伴い、切りくずの自動排出を制御するシステムも広がっています。機械同士が連携し、切りくずが一定量に達したことをトリガーに排出プロセスを開始するなど、まるで人の手を介さずに工程が進む点が画期的です。これにより作業者の介入を極力減らし、安全性を向上しながら24時間稼働を目指せます。

自立型排出システムでは、複数の加工機から発生する切りくずを一括回収し、再資源化や廃棄をまとめて行うことも可能です。搬送ラインの統合管理により、切りくずの堆積や放置といった問題も解決しやすくなります。最適化されたスケジューリングが実現できれば、ラインの稼働率アップとコスト削減の両方が期待できます。

こうした自動化は製造業の競争力強化に直結するため、積極的に導入を検討する企業が増えています。無人稼働を前提とした設計にすることで、作業者の労働負荷が軽減され、より熟練度を要する業務へリソースを再配分することも可能です。結果として、品質と生産性の飛躍的向上を狙うことができるでしょう。

まとめ・総括:切りくず管理で品質と生産性を向上させよう

切りくずの状態や処理は切削加工の品質に直結するため、適切な管理は決して軽視できません。

切りくずは単なる廃棄物ではなく、加工状態や工具のコンディションを映す貴重な情報源です。形状や色、長さなどから得られるデータを活用することで、最適な切削条件の設定や工具交換時期の見極めが格段に容易になります。こうした取り組みは、生産性の向上とトラブルの減少に大きく寄与するでしょう。

安全面でも、切りくず管理は欠かせない要素です。長い切りくずは巻き込み事故のリスクを高め、粉状の切粉は吸引による健康障害の可能性を秘めています。自動化システムや吸引装置、コンベアを適切に組み合わせることで、作業者にとっても機械にとってもストレスフリーな環境が実現できます。

最新のAIやセンサー活用による切りくず監視技術は、今後ますます高度化していくと予想されます。先進的な取り組みと従来からの管理手法を組み合わせ、現場の実情に最適化した形で導入することこそが鍵です。切りくずを正しく見極め、活用していく姿勢が、持続可能な生産体制と高品質なものづくりを支える土台になるのです。